Новые системы катализаторов с высокоразвитой поверхностью, впервые были применены компанией Rexene (El Paso) в технологиях, использующих реакторы с механическими мешалками (бассейновые). Для производства гомополимеров и статистических сополимеров в таких технологиях в Lippshac процессе используется высокоактивные катализаторы Shell (SHAC). Exxon (по лицензии Sumitomo) могут производить высокоочищенные полимеры с низким содержанием олигомеров и остатков катализатора, промывая продукцию свежим мономером.

В каждой из этих технологий, конденсация кипящего мономера является основным способом удаления теплоты, что позволяет использовать однолинейные установки высокой мощности. В технологии Mitsui Petrochemical’s Hypol в последовательно установленных реакторах непрерывного перемешивания применяются высокостереоспецифичные катализаторы с высокоразвитой поверхностью Montedison/Mitsui; после данных реакторов установлены газофазные реакторы с псевдоожиженным слоем для производства модифицированных ударопрочных сополимеров.

Газофазный процесс, впервые использованный BASF, стал более конкурентоспособен после использования высокостереоспецифичных катализаторов с высокоразвитой поверхностью. Это устранило основные недостатки продукции, снизив количество атактический полипропилена АПП и остаточного катализатора. Введение последовательно второго реактора в схему для производства гомополимера и статистических сополимеров увеличило производительность и дало возможность расширить марочный ассортимент продукции.

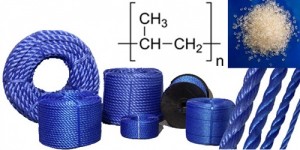

Впервые газофазные реакторы с псевдоожиженным слоем для полимеризации олефинов были использованы компанией Union Carbide в развитии технологии Unipol для полиэтилена в конце 1960-х. Применив высокоактивные катализаторы (SHAC), эту технологию применили в 1985 г.для производства полипропилена, основного сырья для производства полипропиленовых мешков. Наиболее узнаваемые особенности данной технологии – реактор с псевдоожиженным слоем с более широкой верхней частью, которая позволяет отделить псевдосжиженный полимер от рециркулирующего газа. Один реактор необходим для производства гомополимера или статистического сополимера; второй реактор меньшего размера устанавливается следом и используется для производства этилен-пропиленового каучукового компонента – модифицированного ударопрочного сополимера. Циркуляция полимера, происходящая вследствие разжижения, поддерживает однородность продукта и улучшает теплопередачу в большом слое полимера. Теплота реакции удаляется во время охлаждения рециркуляционного газа путем теплообмена с охлаждающей водой. Таким образом, рециркулированный пропилен можно охладить ниже его точки росы, подавая небольшое количество жидкого мономера в производство гомополимера. Union Carbide называет такой способ «конденсированным типом» работы. Температура полимеризации обычно составляет 65°С при рабочем давлении в 30 бар (440psi) в гомополимерных реакторах и 20бар (300psi) в реакторах сополимеризации. Производительность установок ПП Unipol часто варьируется в пределах от 100 ктонн/год до 140 ктонн/год, хотя существуют и установки большей мощности.

В технологии Amoco/Chisso используется запатентованный горизонтальный многоступенчатый газофазный реактор с механической мешалкой. Данный реактор, в котором полимер проходит от одной изолированной зоны к другой, спроектирован как последовательно установленные перемешиваемые реакторы с кратким общим временем проведения реакции. Размер частиц полимера и распределение структуры сополимера могут быть снижены по сравнению с размером частиц и распределением структуры в одноступенчатых перемешиваемых реакторах.

В дополнение, распределение молекулярного веса гомополимера может быть по необходимости расширено при помощи водорода, подаваемого в каждую секцию для получения различных молекулярных масс. Рабочие условия данной технологии похожи на условия в других газофазных технологиях. В 1979 г. компания Amoco осуществила промышленное внедрение данной конструкции реактора для производства гомополимера с использованием катализатора TiCl3. Технология производства ударопрочного сополимера с применением двух отдельных реакторов, установленных последовательно, была разработана совместно с компанией Chisso. В данной технологии используются высокостереоспецифичные катализаторы с высокоразвитой поверхностью и регулируемой структурой. Производство сополимера было начато в 1987 году в Японии на небольшом заводе. Самая мощная установка по производству сополимеров производительностью 135 тыс. тонн/год была запущена в Техасе в 1992 г.

Самая современная технология синтеза полипропилена – Spherizone (BASELL). Технология коммерциализирована в августе 2002 г. Spherizone – это газофазная технология, использующая постметаллоценовые катализаторы синтеза полипропилена. Процесс полимеризации проводят в мультизонном циркуляционном реакторе (MZCR), имеющим две реакционных зоны с различными условиями процесса (температура, водород и концентрация сомономера).

Пенополистирол – экструдированный (XPS, ЭПС): теплоизоляционный материал №1 на рынке СНГ | Peno-Polisterol.ru Новые технологии системы теплоизоляции

Пенополистирол – экструдированный (XPS, ЭПС): теплоизоляционный материал №1 на рынке СНГ | Peno-Polisterol.ru Новые технологии системы теплоизоляции